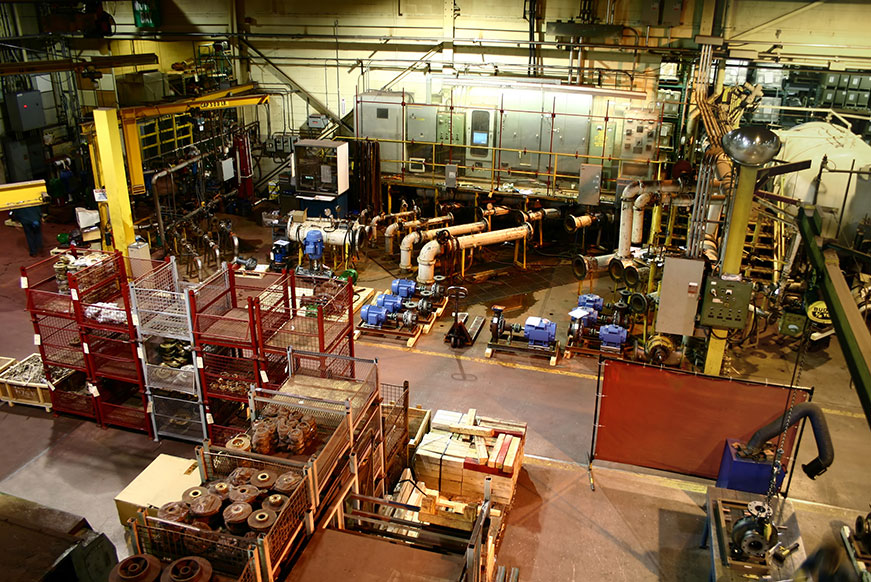

Milieu Industriel de transformation

Fonctions : Opérations, Entretien, Ventes, Logistique, Expédition

La situation du point de vue haute direction et direction :

- Les ventes sont en chute "résultat" de la crise financière. Il y a une surcapacité de production dans le marché, les usines ferment partout en Amérique du Nord.

- Les clients sont plus exigeants et n'hésitent pas à changer de fournisseur dès que la qualité ne rencontre pas leur attente.

- La tolérance des clients aux variations de couleurs atteint et dépasse les limites de contrôle du processus de transformation normal.

- Les clients s'attendent à des livraisons très rapides pour toutes leurs commandes.

- Les inventaires doivent être maintenus au minimum afin de libérer le capital et de réduire les coûts d'inventaires.

- Des changements avaient été tentés sans réels résultats.

- L'usine est déjà considérée comme très performante selon les standards Nord-Américains.

Le défi :

- La coordination entre tous les départements (ventes, expédition, transformation, achats, entretien, qualité) est inadéquate.

- Le travail d'équipe entre les employés effectuant les différentes phases du processus d'affaire, est déficient.

- Il y a un manque de flexibilité dans le processus manufacturier. Les coûts de changement de production sont élevés.

- La définition des attentes de qualité des clients est inadéquate. Les outils et le focus requis pour contrôler la qualité sont déficients.

- Les détails des rôles mutuels des autres membres de l'équipe, de leurs besoins, exigences de travail, exigences qualité, exigences SST ne sont pas clairs.

- Le système de gestion ne permet pas de rétroaction journalière et hebdomadaire sur les indicateurs clés et de la performance aux gestionnaires et employés. Il n'offre pas les moyens d'identifier les écarts et leurs causes, il ne permet pas d'obtenir le support pour résoudre efficacement les causes de variances avec l'aide de tous.

- Les rôles, responsabilités et attentes doivent être revus pour faire le meilleur usage de toutes les ressources, pour mobiliser tous les employés vers de nouveaux objectifs de sécurité de qualité et de performance.

La solution :

- On a fait un diagnostic centré sur la performance, soulignant le gaspillage de ressources et les gains possibles par une gestion systémique du travail d'équipe.

- Un plan a été préparé avec un échéancier d'implantation et de complétion.

- Les ressources ont été mobilisées – pour impliquer tous les employés et communiquer les défis.

- L'approche et le processus de coaching d'équipe de Gardner Associates ont été mis en application :

- Toute l'exécution de travail d'équipe a été revue.

- Tous les rôles et responsabilités ont été revus.

- Une nouvelle boucle d'information fût développée pour partager les informations clés avec tous les membres de l'équipe.

- Une boucle d'information d'apprentissage accéléré partage l'information avec tous les membres de l'équipe. Elle permet les ajustements par tous les membres de l'équipe pour améliorer la performance d'ensemble.

- Une formation individuelle et d'équipe a été dispensée à tous les membres.

- La coordination entre les ventes, la fabrication, la logistique a été établie.

- Les exigences et attentes qualité des clients ont été clarifiées.

- Le processus de fabrication a été réaligné pour dépasser les attentes des clients sans investissement en capital.

- Les opérations manufacturières ont été réalignées pour maximiser la performance et réduire les coûts.

Résultats marquants :

- La moyenne de production hebdomadaire a atteint et s'est maintenue à 92% et plus de la capacité théorique de fabrication (soit la performance horaire maximale selon les manufacturiers d'équipement X 24 heures/jour X nombre de jours travaillés/ semaine)

- La valeur des produits manufacturés s'est accrue de près de 8% (dû aux gains de qualité) à partir des mêmes matières premières.

- La récupération de matière a atteint de nouveaux sommets, avant l'ajout de nouveaux équipements.

- La cohésion d'équipe a réduit la rotation de personnel et des coûts de main d’œuvre, de qualité et de discipline associés.

- Les ventes ont repris en hausse maintenant que les produits rencontrent et dépassent les attentes des clients. Les commandes précédemment raflées par des compétiteurs revenaient vers notre usine.

- Lors d'une visite d'usine, la division "distribution" d'un compétiteur a acheté un gros volume de production à ajouter à leur propre production, leur division manufacturière ne pouvant concurrencer notre qualité et nos prix.

- “LEAN” a été implanté : Nous avons réduit les inventaires de matière premières de près de 70% ; réduit les coûts de changements de production et les délais de changements de plus de 80%. Libérant ainsi capital et capacité de fabrication.

- La satisfaction des employés et les relations syndicales se sont améliorées grâce à la stabilité et à la planification plus avancée qui partage les informations et les changements à venir.

- La sensibilisation à la santé-sécurité au travail et la prévention des accidents a porté des résultats visibles.

- La réduction des coûts a permis à la compagnie d'explorer de nouveaux marchés pour les grades inférieurs de produits manufacturés.

- Une formation similaire a été appliquée avec succès dans d'autres division avec des résultats semblables.

Impacts commerciaux :

- À l'usine on a dû ajouter des quarts de travail pour subvenir à la demande alors que les compétiteurs fermaient plus d'usines.

- La valeur accrue des produits, de la récupération, et de la performance représentaient une addition de $ 2.3M annuellement aux profits de la division.

- Les coûts d'opération ont été réduits ainsi que les inventaires de matière premières et de produits finis. Le coût de main d'œuvre par unité produite a diminué de 12%.

- La profitabilité de l'opération a contribué à supporter le groupe et permis une émergence forte de la crise financière qui a affecté tous leurs clients de 2008 à 2013.

OBTENEZ NOTRE INFO-LETTRE MENSUELLE SUR L'AMÉLIORATION DES RÉSULTATS D'ENTREPRISE PAR LE TRAVAIL D'ÉQUIPE

Étude de cas # 1

Milieu Industriel de transformation

Fonctions : Opérations, Entretien, Ventes, Logistique, Expédition

La situation du point de vue haute direction et direction :

- Les ventes sont en chute "résultat" de la crise financière. Il y a une surcapacité de production dans le marché, les usines ferment partout en Amérique du Nord.

- Les clients sont plus exigeants et n'hésitent pas à changer de fournisseur dès que la qualité ne rencontre pas leur attente.

- La tolérance des clients aux variations de couleurs atteint et dépasse les limites de contrôle du processus de transformation normal.

- Les clients s'attendent à des livraisons très rapides pour toutes leurs commandes.

- Les inventaires doivent être maintenus au minimum afin de libérer le capital et de réduire les coûts d'inventaires.

- Des changements avaient été tentés sans réels résultats.

- L'usine est déjà considérée comme très performante selon les standards Nord-Américains.

Le défi :

- La coordination entre tous les départements (ventes, expédition, transformation, achats, entretien, qualité) est inadéquate.

- Le travail d'équipe entre les employés effectuant les différentes phases du processus d'affaire, est déficient.

- Il y a un manque de flexibilité dans le processus manufacturier. Les coûts de changement de production sont élevés.

- La définition des attentes de qualité des clients est inadéquate. Les outils et le focus requis pour contrôler la qualité sont déficients.

- Les détails des rôles mutuels des autres membres de l'équipe, de leurs besoins, exigences de travail, exigences qualité, exigences SST ne sont pas clairs.

- Le système de gestion ne permet pas de rétroaction journalière et hebdomadaire sur les indicateurs clés et de la performance aux gestionnaires et employés. Il n'offre pas les moyens d'identifier les écarts et leurs causes, il ne permet pas d'obtenir le support pour résoudre efficacement les causes de variances avec l'aide de tous.

- Les rôles, responsabilités et attentes doivent être revus pour faire le meilleur usage de toutes les ressources, pour mobiliser tous les employés vers de nouveaux objectifs de sécurité de qualité et de performance.

La solution :

- On a fait un diagnostic centré sur la performance, soulignant le gaspillage de ressources et les gains possibles par une gestion systémique du travail d'équipe.

- Un plan a été préparé avec un échéancier d'implantation et de complétion.

- Les ressources ont été mobilisées – pour impliquer tous les employés et communiquer les défis.

- L'approche et le processus de coaching d'équipe de Gardner Associates ont été mis en application :

- Toute l'exécution de travail d'équipe a été revue.

- Tous les rôles et responsabilités ont été revus.

- Une nouvelle boucle d'information fût développée pour partager les informations clés avec tous les membres de l'équipe.

- Une boucle d'information d'apprentissage accéléré partage l'information avec tous les membres de l'équipe. Elle permet les ajustements par tous les membres de l'équipe pour améliorer la performance d'ensemble.

- Une formation individuelle et d'équipe a été dispensée à tous les membres.

- La coordination entre les ventes, la fabrication, la logistique a été établie.

- Les exigences et attentes qualité des clients ont été clarifiées.

- Le processus de fabrication a été réaligné pour dépasser les attentes des clients sans investissement en capital.

- Les opérations manufacturières ont été réalignées pour maximiser la performance et réduire les coûts.

Résultats marquants :

- La moyenne de production hebdomadaire a atteint et s'est maintenue à 92% et plus de la capacité théorique de fabrication (soit la performance horaire maximale selon les manufacturiers d'équipement X 24 heures/jour X nombre de jours travaillés/ semaine)

- La valeur des produits manufacturés s'est accrue de près de 8% (dû aux gains de qualité) à partir des mêmes matières premières.

- La récupération de matière a atteint de nouveaux sommets, avant l'ajout de nouveaux équipements.

- La cohésion d'équipe a réduit la rotation de personnel et des coûts de main d’œuvre, de qualité et de discipline associés.

- Les ventes ont repris en hausse maintenant que les produits rencontrent et dépassent les attentes des clients. Les commandes précédemment raflées par des compétiteurs revenaient vers notre usine.

- Lors d'une visite d'usine, la division "distribution" d'un compétiteur a acheté un gros volume de production à ajouter à leur propre production, leur division manufacturière ne pouvant concurrencer notre qualité et nos prix.

- “LEAN” a été implanté : Nous avons réduit les inventaires de matière premières de près de 70% ; réduit les coûts de changements de production et les délais de changements de plus de 80%. Libérant ainsi capital et capacité de fabrication.

- La satisfaction des employés et les relations syndicales se sont améliorées grâce à la stabilité et à la planification plus avancée qui partage les informations et les changements à venir.

- La sensibilisation à la santé-sécurité au travail et la prévention des accidents a porté des résultats visibles.

- La réduction des coûts a permis à la compagnie d'explorer de nouveaux marchés pour les grades inférieurs de produits manufacturés.

- Une formation similaire a été appliquée avec succès dans d'autres division avec des résultats semblables.

Impacts commerciaux :

- À l'usine on a dû ajouter des quarts de travail pour subvenir à la demande alors que les compétiteurs fermaient plus d'usines.

- La valeur accrue des produits, de la récupération, et de la performance représentaient une addition de $ 2.3M annuellement aux profits de la division.

- Les coûts d'opération ont été réduits ainsi que les inventaires de matière premières et de produits finis. Le coût de main d'œuvre par unité produite a diminué de 12%.

- La profitabilité de l'opération a contribué à supporter le groupe et permis une émergence forte de la crise financière qui a affecté tous leurs clients de 2008 à 2013.